MEMS-käsittely - Liimaus: Sovellus ja suorituskyky puolijohdeteollisuudessa, Semiceran räätälöity palvelu

Mikroelektroniikka- ja puolijohdeteollisuudessa MEMS-teknologiasta (micro-electromechanical systems) on tullut yksi innovaatioita ja korkean suorituskyvyn laitteita edistävistä ydinteknologioista. Tieteen ja tekniikan kehityksen myötä MEMS-tekniikkaa on käytetty laajalti antureissa, toimilaitteissa, optisissa laitteissa, lääketieteellisissä laitteissa, autoelektroniikassa ja muilla aloilla, ja siitä on vähitellen tullut korvaamaton osa modernia teknologiaa. Näillä aloilla sidosprosessilla (Bonding), joka on keskeinen vaihe MEMS-käsittelyssä, on tärkeä rooli laitteen suorituskyvyn ja luotettavuuden kannalta.

Liimaus on tekniikka, joka yhdistää lujasti kaksi tai useampia materiaaleja fysikaalisin tai kemiallisin keinoin. Yleensä eri materiaalikerrokset on liitettävä yhteen liittämällä MEMS-laitteissa rakenteellisen eheyden ja toiminnallisen toteutumisen saavuttamiseksi. MEMS-laitteiden valmistusprosessissa liittäminen ei ole vain kytkentäprosessi, vaan se vaikuttaa suoraan myös laitteen lämpöstabiilisuuteen, mekaaniseen lujuuteen, sähköiseen suorituskykyyn ja muihin näkökohtiin.

Korkean tarkkuuden MEMS-käsittelyssä sidostekniikan on varmistettava materiaalien välinen tiivis sidos välttäen samalla vikoja, jotka vaikuttavat laitteen suorituskykyyn. Siksi liimausprosessin tarkka hallinta ja korkealaatuiset liimausmateriaalit ovat avaintekijöitä sen varmistamiseksi, että lopputuote täyttää alan standardit.

MEMS-sidossovellukset puolijohdeteollisuudessa

Puolijohdeteollisuudessa MEMS-tekniikkaa käytetään laajalti mikrolaitteiden, kuten antureiden, kiihtyvyysantureiden, paineanturien ja gyroskooppien, tuotannossa. Pienoiskokoisten, integroitujen ja älykkäiden tuotteiden kasvavan kysynnän myötä myös MEMS-laitteiden tarkkuus- ja suorituskykyvaatimukset kasvavat. Näissä sovelluksissa liimaustekniikkaa käytetään yhdistämään erilaisia materiaaleja, kuten piikiekkoja, lasia, metalleja ja polymeerejä, jotta saavutetaan tehokkaat ja vakaat toiminnot.

1. Paineanturit ja kiihtyvyysmittarit

Autojen, ilmailun, kulutuselektroniikan jne. aloilla MEMS-paineantureita ja kiihtyvyysantureita käytetään laajalti mittaus- ja ohjausjärjestelmissä. Liimausprosessia käytetään piisirujen ja anturielementtien yhdistämiseen korkean herkkyyden ja tarkkuuden varmistamiseksi. Näiden antureiden on kestettävä äärimmäisiä ympäristöolosuhteita, ja laadukkaat liimausprosessit voivat tehokkaasti estää materiaalien irtoamisen tai toimintahäiriön lämpötilan muutoksista.

2. Mikrooptiset laitteet ja optiset MEMS-kytkimet

Optisen viestinnän ja laserlaitteiden alalla MEMS-optisilla laitteilla ja optisilla kytkimillä on tärkeä rooli. Liimausteknologialla saadaan aikaan tarkka yhteys piipohjaisten MEMS-laitteiden ja materiaalien, kuten optisten kuitujen ja peilien, välillä optisen signaalin siirron tehokkuuden ja vakauden varmistamiseksi. Erityisesti sovelluksissa, joissa on korkea taajuus, laaja kaistanleveys ja pitkän matkan lähetys, korkean suorituskyvyn liitostekniikka on ratkaisevan tärkeää.

3. MEMS-gyroskoopit ja inertia-anturit

MEMS-gyroskooppeja ja inertiaantureita käytetään laajalti tarkkaan navigointiin ja paikannukseen huippuluokan teollisuudenaloilla, kuten autonomisessa ajamisessa, robotiikassa ja ilmailussa. Korkean tarkkuuden liimausprosessit voivat varmistaa laitteiden luotettavuuden ja välttää suorituskyvyn heikkenemisen tai epäonnistumisen pitkäaikaisen tai suurtaajuuskäytön aikana.

Liimaustekniikan keskeiset suorituskykyvaatimukset MEMS-käsittelyssä

MEMS-käsittelyssä sidosprosessin laatu määrää suoraan laitteen suorituskyvyn, käyttöiän ja vakauden. Jotta MEMS-laitteet voivat toimia luotettavasti pitkään erilaisissa sovellusskenaarioissa, sidostekniikalla on oltava seuraavat keskeiset suorituskyvyt:

1. Korkea lämpöstabiilisuus

Monissa puolijohdeteollisuuden sovellusympäristöissä on korkeita lämpötiloja, erityisesti autojen, ilmailun jne. aloilla. Liimamateriaalin lämpöstabiilisuus on ratkaisevan tärkeää ja kestää lämpötilan muutoksia ilman hajoamista tai vikaa.

2. Korkea kulutuskestävyys

MEMS-laitteissa on yleensä mikromekaanisia rakenteita, ja pitkäaikainen kitka ja liike voivat aiheuttaa liitososien kulumista. Liimamateriaalilla tulee olla erinomainen kulutuskestävyys varmistaakseen laitteen vakauden ja tehokkuuden pitkäaikaisessa käytössä.

3. Korkea puhtaus

Puolijohdeteollisuudessa on erittäin tiukat vaatimukset materiaalien puhtaudelle. Pienetkin epäpuhtaudet voivat aiheuttaa laitteen toimintahäiriön tai suorituskyvyn heikkenemisen. Siksi liimausprosessissa käytettävien materiaalien tulee olla erittäin puhtaita, jotta varmistetaan, että laitteeseen ei vaikuta ulkoinen kontaminaatio käytön aikana.

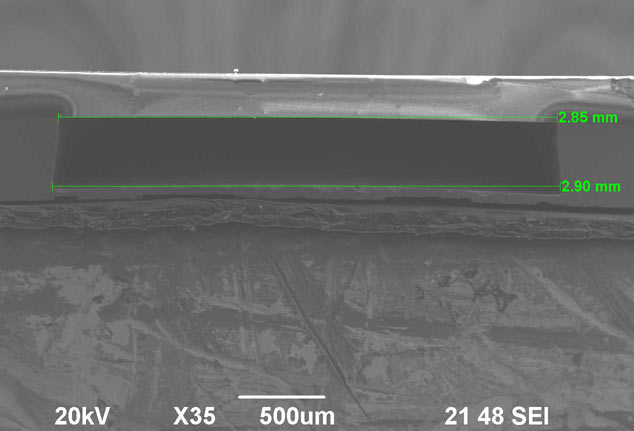

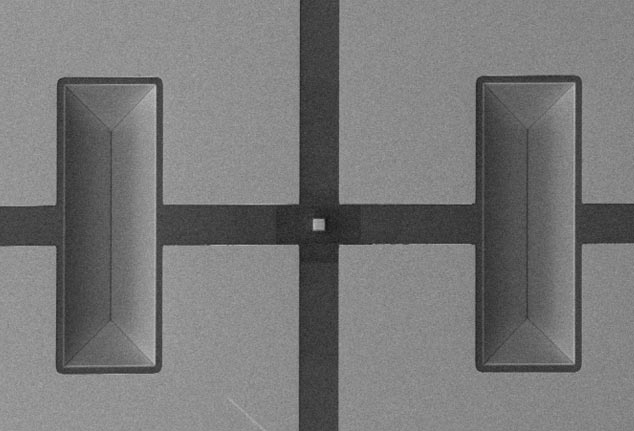

4. Tarkka liimaustarkkuus

MEMS-laitteet vaativat usein mikronitason tai jopa nanometrin tason käsittelytarkkuutta. Liimausprosessin on varmistettava jokaisen materiaalikerroksen tarkka telakointi, jotta voidaan varmistaa, että laitteen toiminta ja suorituskyky eivät vaikuta.

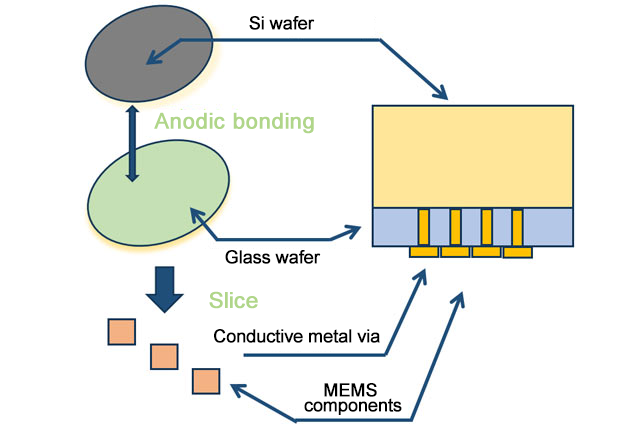

Anodinen sidos

Anodinen sidos:

● Soveltuu piikiekkojen ja lasin, metallin ja lasin, puolijohteen ja lejeeringin sekä puolijohteen ja lasin liittämiseen

Eutektoidinen sidos:

● Koskee materiaaleja, kuten PbSn, AuSn, CuSn ja AuSi

Liimaus:

● Käytä erityistä liimausliimaa, joka sopii erikoisliimoille, kuten AZ4620 ja SU8

● Koskee 4 tuumaa ja 6 tuumaa

Semiceran räätälöity liimauspalvelu

Alan johtavana MEMS-käsittelyratkaisujen toimittajana Semicera on sitoutunut tarjoamaan asiakkaille erittäin tarkkoja ja vakaita räätälöityjä liimauspalveluita. Liimausteknologiaamme voidaan käyttää laajasti erilaisten materiaalien, kuten piin, lasin, metallin, keramiikan jne., liittämisessä tarjoten innovatiivisia ratkaisuja huippuluokan sovelluksiin puolijohde- ja MEMS-aloilla.

Semiceralla on edistyneet tuotantolaitteet ja tekniset tiimit, ja se voi tarjota räätälöityjä liimausratkaisuja asiakkaiden erityistarpeiden mukaan. Olipa kyse luotettavasta liitännästä korkean lämpötilan ja korkean paineen olosuhteissa tai tarkkaan mikrolaitteiden liittämiseen, Semicera pystyy täyttämään erilaisia monimutkaisia prosessivaatimuksia varmistaakseen, että jokainen tuote täyttää korkeimmat laatustandardit.

Räätälöity liimauspalvelumme ei rajoitu tavanomaisiin liimausprosesseihin, vaan se sisältää myös metallisidonta-, lämpöpuristussidonta-, liimasidonta- ja muita prosesseja, jotka voivat tarjota ammattimaista teknistä tukea erilaisille materiaaleille, rakenteille ja sovellusvaatimuksille. Lisäksi Semicera pystyy tarjoamaan asiakkaille täyden palvelun prototyyppikehityksestä massatuotantoon varmistaakseen, että asiakkaiden kaikki tekniset vaatimukset voidaan toteuttaa tarkasti.